除尘器弯头磨损HR-8226耐磨防护涂层耐气流冲击吗

HR-8226耐磨防护涂层:除尘器弯头抗气流冲击的坚固屏障

在工业除尘系统中,弯头作为气流方向改变的关键部件,长期承受高速尘气流的直接冲击,磨损问题尤为突出。尤其在含尘浓度高、流速快的工况下,弯头内壁极易出现沟槽、穿孔,导致泄漏、效率下降甚至停机检修。HR-8226耐磨防护涂层凭借其优异的抗气流冲击性能与耐磨特性,成为除尘器弯头防护的理想选择。

一、抗气流冲击:小颗粒结构分散冲击力

HR-8226由高性能耐磨陶瓷颗粒(氧化铝、碳化硅等)与改性增韧耐热树脂复合而成,形成致密的聚合陶瓷涂层。其抗冲击性能源于两大核心技术:

分散冲击力设计:

涂层内嵌粒径<3mm的细颗粒陶瓷,当尘气流以20-30m/s的高速冲击时,陶瓷颗粒可分散冲击力,避免局部应力集中。

高硬度与韧性的平衡:

涂层硬度达Shore D 90,抗磨性能为普通金属的2倍以上,可抵御粒径≤1mm的尘粒持续冲蚀。

通过树脂增韧技术,涂层抗冲击强度提升30%,避免脆性开裂,适应管道振动与热应力变化。

二、耐温耐腐蚀:适应复杂工况

HR-8226涂层具备优异的耐温性与耐腐蚀性:

耐温范围:-60℃至+160℃,可耐受高温高湿工况(如湿式除尘器)或低温环境(如北方冬季室外管道)。

耐腐蚀性:可抵抗含硫、含氯尘气的腐蚀,适用于化工、电力等行业的复杂介质环境。

三、施工便捷:标准化流程,快速修复降本增效

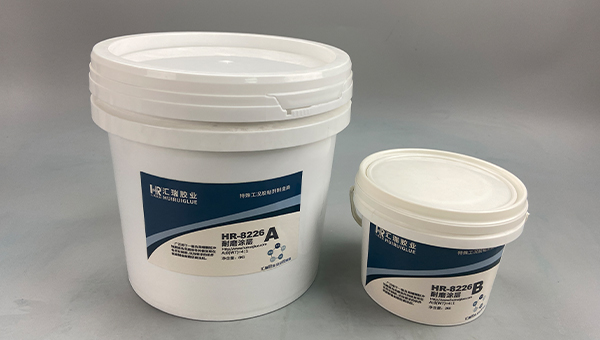

HR-8226为双组分膏状材料,施工流程简化,适合现场快速修复:

表面处理:

角磨机打磨或喷砂至Sa2.5级,清除油污与氧化层,确保涂层与基材的结合强度≥15MPa。

配胶与涂覆:

按重量比4:1混合A/B组分,搅拌至均匀后,30分钟内用完(单次配胶量≤1.5kg,避免固化过快)。

涂层厚度建议3-8mm,分2-3次压实涂覆,确保无气泡与空隙;表层可修平整或用低粘度耐磨胶封层,提升光洁度。

固化与后处理:

常温25℃下24小时可满负荷运行,低温环境(<15℃)可用碘钨灯距涂层40cm照射加温,固化时间缩短至12小时。

四、典型应用:覆盖除尘器弯头全场景

HR-8226广泛应用于除尘器弯头的关键部位,解决不同工况下的磨损问题:

高浓度尘气流弯头:抵御粒径≤1mm的尘粒持续冲蚀,延长弯头寿命至2年以上。

高速气流弯头:承受20-30m/s的气流冲击,避免弯头穿孔,减少泄漏风险。

腐蚀性介质弯头:耐受含硫、含氯尘气的腐蚀,适用于化工、电力等行业的复杂工况。

五、总结:HR-8226——除尘器弯头防护的性价比之选

HR-8226耐磨涂层通过材料复合技术与标准化施工流程,实现了抗磨性、耐温性、施工便捷性的平衡。其小颗粒结构与高韧性树脂的结合,可有效抵御尘气高速冲击,同时降低维护成本与停机时间。无论是新建管道的预保护,还是老旧弯头的修复,HR-8226均为除尘器系统提供高效、可靠的解决方案。适用行业:钢铁、水泥、化工、电力、矿山等高粉尘领域。